Motorkühler und wie könnte ich den Standardkühler verbessern?

Wer kennt es nicht das

Problem bei Rennbooten, die mit viel zu vielen Zellen ausgerüstet sind: der

Motor ist nach 10-12Minuten(sofern die Akkukapazität überhaupt so lange

reicht) Fahrzeit mehr als 70°C heiß, das geht auf die Lager,

auf die Haltbarkeit des Motors und vor allem auf den AKKU; das ist der

wichtigste Punkt.

Die Reibungsverluste erhöhen sich drastisch, der Kohlenabrieb verdoppelt sich fast (da heiße Kohlen weicher werden), der Innenwiderstand der Kohlen verringern sich ( Kohle besitzt einen negativen Temperaturkoeffizient) dadurch ein höherer Strom und der Kollektor leidet extrem darunter.(Funkenbildung!!)

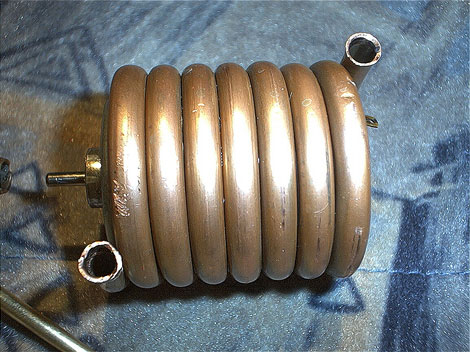

Kühlschlangen für Motoren werden zwar angeboten, jedoch aus Rundmaterial(6mm)wo die Auflagefläche( und daher die Kühlwirkung) nicht wirklich extrem ist.

Wenn man eine Kühlschlange mit 7 Windungen nimmt und als Auflagefläche (großzügig berechnet)1mm Breite annimmt, kommen wir bei einem Standartmotor von 35mm Durchmesser gerade mal auf 7,7cm².

Wenn der Motor 50mm Lang ist, ergäbe die Gesammtoberfläche aber 55cm² und die sollte man nützen.

Ich habe eine Kühlschlange aus CU-Rundrohr mit 7Windungen mal auf die Wage gelegt:

115Gramm ohne Inhalt

136Gramm mit Wasser gefüllt also beträgt der Inhalt gerade mal 21ml(21g)

Mit diesen Gewichtsvergleichen habe ich meine Überlegungen gestartet.

Da Modellbauer ja

Professionelle Bastler und Heimwerker sind, mache ich mir keine Sorgen, das

diese Bauanleitung irgendjemandem Probleme bereitet.

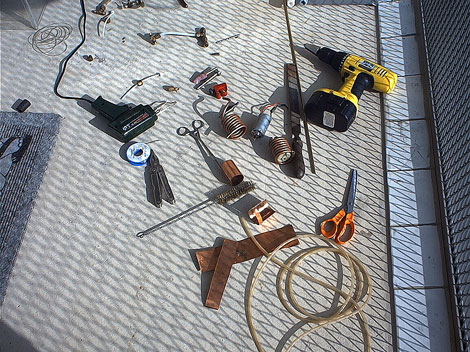

Man braucht dazu 0,3-0,5mm CU-Blech, Messingrohr 4-6mm (dünnwandig maximal 0,5mm

Wandstärke), Lötzinn (kein Spezielles),

Flußmittel (am besten Fittinglötpaste aus dem Baumarkt wie es Installateure

und Heizungsbauer verwenden), ein kleiner Schraubstock und Alu

Rundmaterial(10-15cm) mit dem Durchmesser des Motors. Ein Großer

Lötkolben(200W oder Lötlampe),

eine Messingdrahtbürste, diverse Zangen...

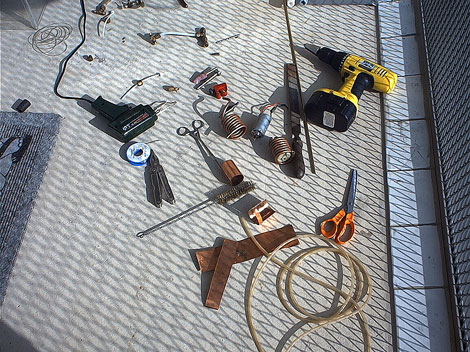

Als erstes wird das Cu-Blech grob zugeschnitten (mit 1cm Überstand), mittels Reißnadel (oder anderem spitzen Gegenstand) wird das Kupferblechblech rund um den Motor gerollt und (mit etwas Luft) und dann wird die Position angezeichnet. Dann wird die Rolle mit meiner Spezialzange in Position gebracht um gelötet werden zu können. Hier zur Ansicht das Herkömliche Instrument die Kühlschlange:

Danach werden 2 Ringe mit

dem 4-6mm Messingrundmaterial gebogen, die genau um den Motor mit Mantel passen.

Der Spalt muß so breit gewählt werden, das sich die Anschlußröhrchen

dazwischen schieben lassen. Dann wird ein 2.Blech zugeschnitten und um das ganze

gerollt (die beiden Ringe sind der Verschluß für Vorne und Hinten, damit das

Wasser in dem Mantel bleibt). Die Ringe werden so gedreht, das die Anschlüsse

um 180° versetzt sind das man sich sicher sein kann das der Mantel auch

komplett gefüllt ist. dann wird das ganze dicht verlötet (natürlich den Motor

vorher rausnehmen). Danach wird die Dichtheit im Wasserbecken (o.ä.) geprüft

indem man Schläuche über die Anschlüsse schiebt, einen davon verschließt

und in den 2.mit etwas Druck hineinbläßt. Es sollten keine Luftblasen

aufsteigen, ansonsten muß nachgelötet werden.

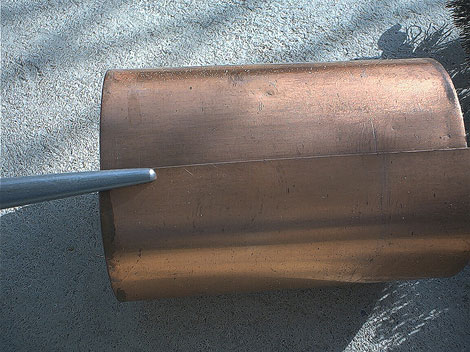

Hier der fertige Kühler von allen Seiten:

Und hier mit eingeschobenem Motor:

Hier noch Vergleichsdaten:

Spirale: 115g

(gefüllt 136g) Auflagefläche 7,7cm² Wasserinhalt 21Gramm(ml)

Mantel: 101g (gefüllt 131g) Auflagefläche 55cm² Wasserinhalt je nach

Durchmesser der Abschlußringe (bei 4mm 30g)

Noch ein Nachteil ist mir an der CU-Schlange aufgefallen: der Durchflußwiderstand (durch die Rohrlänge von mehr als 70cm) der bei meinem System nicht vorkommen kann, da meine Rohrlänge gerade mal 7cm ist. (durch den offenen Hohlkörper kann sich der Druck besser ausgleichen. Das nimmt auf jeden Fall positiven Einfluß auf die Wasserdurchsatzleistung, denn das Wasser wird ja nur durch die Fahrtgeschwindigkeit in den Kühler gepresst, der Druck ist dabei nicht sehr hoch.

Wer dem nicht ganz Glauben schenken will, der probiere Folgendes: einen X-beliebigen (Durchmesser ca. 6mm) Schlauch von einem Meter und schneide sich ein Stück von 10 cm ab. Dann puste mal in den einen und dann in den anderen, du wirst sehen, die Praxis zeigt es dir deutlich.

Diesen Bauplan kann man natürlich auf alle Motoren anwenden, das Material bleibt gleich nur die Ergebnisse werden verändert.

Weiters werde ich demnächst in meiner Werkstatt einen Vergleichstest der Spizenklasse ablaufen lassen und den auch dokumentieren. Ein belasteter Motor wird bei gewisser Leistung von meinem 28/37A-Netzteil versorgt wobei die Motortemperatur, Drehzahl, Aufnahmestrom, Versorgungsspannung und Kühlwassertemperatur aufgelistet wird. Dieser Versuch wird 3x(ohne Kühlung, mit Kühlschlangen und mit meinem Kühlmantel) gefahren. Eine Tabelle sowie viele Photos werden die Ergebnisse dann an die Oberfläche fördern.

Da ich diese 9 Versuche nur jeweils mit kaltem Motor starten kann (um die Testergebnisse nicht zu verfälschen) werden noch ca 2-3 Wochenenden vergehen bis dieser Online gehen kann. Ich bitte daher um etwas Geduld eurerseits.

Für Anregungen, Bedenken, Verbesserungsvorschläge stehe ich wie immer gerne im

Forum

oder per Mail zu Verfügung.

Peter1 14.10.2001/15:00